山岳トンネル工事の切羽部分の無人化や建築工事の配筋検査の自動化を推進(戸田建設)

【Vol.7】戸田建設 執行役員副社長 イノベーション本部長 戸田 守道(とだ もりみち)氏/常務執行役員 浅野 均(あさの ひとし)氏

ゼネコンの案件はそれぞれ個別性が高く、施工ノウハウの共通化は容易ではない。このため戸田建設で進める機械化・自動化は、比較的取り組みやすい業務、安全性を高めたい現場などを優先している。同社執行役員副社長で、土木事業、建築事業を歴任した戸田守道氏、技術開発を担う浅野均氏に、トンネル工事現場の無人化をはじめとした同社の取り組みや、ロボットがさらに普及するための条件などを聞いた。

事業の大半は機械化・自動化が難しいオーダーメイドの案件

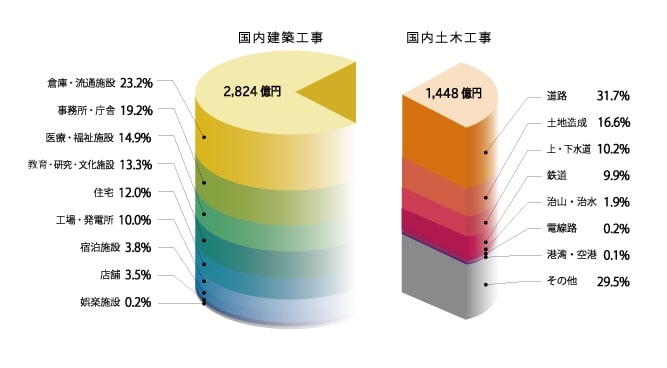

戸田建設は、国の重要文化財となっている「慶應義塾図書館」や「早稲田大学 大隈記念講堂」のような教育施設をはじめ、各地の官公庁舎・公共施設、医療・福祉施設、商業施設、都市・交通インフラ施設などを幅広く手掛けている。同社の事業は建築事業と土木事業に大別されるが、その内訳は以下のような構成比となっている。

事業種類別構成比(完成工事) 2022年3月期

まず建設業界の人材不足について、戸田氏は「日本全体の人口減少に加え、大学などの建築・土木分野の教育が計画系にシフトして、施工の現場を志望する人が減ったことも要因の1つではないか」と指摘する。

人手不足の要因として、設備の品質向上や環境への関心の高まりなどによって、必要な工程が増えているということもあげられる。例えば、ビルやマンションなどの現場で設置されている空調システム一つとっても、旧来は室内に冷気を吹き出すだけだったものが、室内にいる人を検知し個々人にあった温度・湿度の風を供給するといったように性能は日々進化している。これに伴い、設備の構造は複雑化し、装置も増えるなど、品質向上に伴って現場の負担は重くなっている。

「このような業界の現状もあり、特に施工現場の生産性向上と省力化が重要な課題となっています。ただ、案件のほとんどが一品生産、つまりマスプロダクトではないので、施工の過程を容易に機械化できない現状もあります。また、機械化・自動化しやすい業務と、それが非常に難しい業務とが混在しており、一気に省力化するのは無理があると考えています」(戸田氏)

「このような業界の現状もあり、特に施工現場の生産性向上と省力化が重要な課題となっています。ただ、案件のほとんどが一品生産、つまりマスプロダクトではないので、施工の過程を容易に機械化できない現状もあります。また、機械化・自動化しやすい業務と、それが非常に難しい業務とが混在しており、一気に省力化するのは無理があると考えています」(戸田氏)

一方、業界全体の動向として、国土交通省は2016年に掲げた「生産性革命プロジェクト」で労働者の減少を上回る生産性の向上を目指し、建築・土木分野では本格的な「i-Construction(アイ・コンストラクション)」への転換を図るとしている。これは「ICTの全面的な活用(ICT土工)」などの施策を建設現場に導入して、建設生産システム全体の生産性向上を図り、魅力ある建設現場を創出する取り組みである。

土木技術統轄部長の浅野氏も「人材不足をカバーするために建築・土木業界の魅力を高めるのはもちろんですが、戸田が言うような機械化・自動化が進めやすい分野・業務について、優先して取り組んでいく必要があります」と話す。

機械化・自動化の取り組みとしては、実用化も視野に入る「山岳トンネル工事の切羽(きりは)まわりの機械化・自動化」「施工の品質管理の1つとなる配筋検査でのAI活用」に加え、既に現場で利用されている「工事におけるプレキャストコンクリート部材の導入」などがある。

山岳トンネル工事の切羽部分を無人化して安全性向上を目指す

トンネル工事には、重機などを使って穴を掘る山岳工法、筒状のシールド機を使って掘るシールド工法、地面を掘り下げて地下空間を作り埋め戻す開削工法、鉄やコンクリートで大きな箱状構造物を作り海や川に沈めてつなぐ沈埋工法がある。

その中で、山岳工法は主に固い岩盤を掘る現場やシールド工法が利用できない場合などに用いられ、作業工程上、どうしてもその先端部分は危険性が高くなると浅野氏は言う。日本の地層は地震の多さなどから過去に多くの変性を受けてきており、地下は1.5メートル掘り進めると岩の種類や硬度が変わり、工法や機械の調整が必要になる。これまではそれを人の経験で行ってきたが、機械に代替する場合はその経験知をAI化して行うことになる。

「山岳工法で掘った後のトンネルは、すぐ地肌にモルタルを吹き付けて補強しますが、トンネルの先端部分である切羽は、そうした補強ができません。そこで土砂や岩が落ちないよう補強する『鋼製支保工(こうせいしほこう)建て込み』の作業が必要になり、当社はこれを無人化するシステムを開発しています」(浅野氏)

支保工は全体がアーチ状の補強材で、通常は2つに分割して運び込み、現場で組み立て作業を行う。現在は支保工を設置する把持装置を操作するオペレータ1名と、位置決め、パーツ締結のボルト締め付けなどを切羽直下に入って行う作業員で担当しているが、同社の切羽無人化施工システムはオペレータ1名の遠隔操作で代替するものとなる。把持装置を1メートルから5メートルに長尺化。位置決め測定用プリズムを搭載した支保工を使い、正確にモニタリングしながら適切な位置に支保工を設置し、新たに開発した連結機構により遠隔で緊結する。2021年度から現場試験施工のフェーズに入り、システムの早期完成を目指している。

「このシステムはまずは切羽直下の作業を無人化して安全性を高めることが狙いで、今後は生産性の向上にも取り組みたい」と、浅野氏は今回の無人化の目的を話す。

「このシステムはまずは切羽直下の作業を無人化して安全性を高めることが狙いで、今後は生産性の向上にも取り組みたい」と、浅野氏は今回の無人化の目的を話す。

「山岳工法では、支保工の建て込み以外に、掘削機や発破などによる掘削、掘削で生じる“ずり”と呼ばれる岩石の屑の運び出し、モルタル吹き付け、ロックボルトによる補強などの作業があり、地山の変化に合わせた臨機応変な施工が必要です。それらを自動化・無人化するには、人間のフレキシビリティをAIでどう置き換えるかが大きな課題で、効率性と経済性まで考えると、全自動化より、重労働の部分や安全性を高めたい部分をロボットで代替する半自動化が現状の最適解と考えています」(浅野氏)

配筋検査にAIを活用し、デジタルワークフローによる効率化も見込む

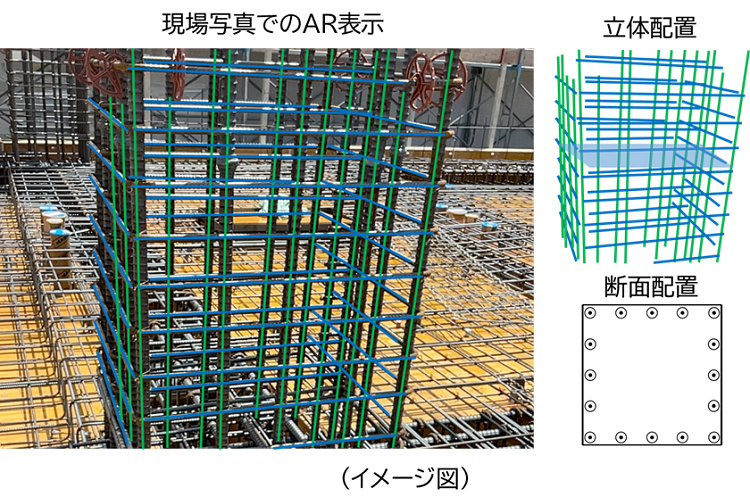

鉄筋コンクリート造の建造物では品質管理を目的として、発注時に提示される特記仕様に沿って、鉄筋の太さ・位置などが構造図と一致しているかを確認する「配筋検査」を行うのが一般的である。現在は鉄筋の太さを区別するマーキングや鉄筋の間隔を示すスケールスタッフの設置といった事前準備を伴い、現場で設計情報を記入した黒板を撮影するなど、多くの人員と手間を要する作業となっている。

こうした配筋検査の生産性向上を目指し、戸田建設をはじめとするゼネコン21社とプライム ライフ テクノロジーズ(※)は、AIの画像認識により鉄筋の本数、鉄筋径、間隔、配置を立体的に捉えて検査するシステムを開発。2022年度に建設現場で実証実験を行い、2023年度からの本格運用を予定している。

(※)2020年1月にパナソニック(現・パナソニックホールディングス)とトヨタ自動車が設立し、現在は三井物産を加えた3社が株主

このシステムでは配筋検査にかかる業務時間の60%削減が目標で、検査の精度は鉄筋検出率100%、鉄筋径判別95%以上を想定している。戸田氏は「現時点では、まだAIによる画像認識の精度が完璧ではないなどの課題はありますが、もう少し研究を続ければ解決できるでしょう」と見込む。

「現状の配筋検査は、検査自体の作業量の多さに加え、現場で手書きで残した記録を写真と共に整理・保存をしたり、現場に立ち会ってサインをしたりする管理業務も重荷となっています。それを最初の記録からデジタルワークフローに統一することで、管理業務がスムーズになる点も検査システムのメリットです。また、検査がスピーディーに終われば、次の工程に早く進むこともできます。その効率化は現場の負担軽減に大いに役立ちます」(戸田氏)

プレキャスト部材の導入で、コンクリート工の省人化、工期短縮、安全性向上を図る

厚生労働省のi-Constructionでは、コンクリート工の規格の標準化に資する工法の1つとして、プレキャスト製品の活用をあげている。一般的に鉄筋コンクリート造の躯体工事では現場で型枠を組み、コンクリートを流し込んで作っていくが、プレキャスト工法は事前に工場で製造したコンクリート部材(プレキャスト部材)の活用で、従来の工法に比べて現場の省人化、工期短縮、安全性の向上などが図れるとしている。

同社では2022年1月に完成した新工場(千葉県成田市)でプレキャスト部材を製造し、適用可能な現場に導入している。浅野氏は「プレキャスト部材は工場を運営する費用などが発生するが、メリットは大きい」と同工法に期待する。

プレキャスト部材の製造を開始した成田工場

プレキャスト部材の製造を開始した成田工場

「従来のコンクリートの現場打ちに比べて、プレキャスト工法は工場内の安定した労働環境のおかげで作業の安全性が高まり、部材の品質向上が図れます。省人化や工期短縮も見込めるため、トータルコストで見ると従来工法と遜色のない工事ができる可能性が高まりました」(浅野氏)

だが、このプレキャスト工法について、戸田氏は「工場から現場への運搬など課題も多い」と言う。「当社の案件は必要な部材が非常に大きく、運搬可能な形状にするのが難しいケースも多くなります。また、巨大なトレーラーで運べる場合も、おそらく日中の交通渋滞を避けて夜間に運搬することになるため、そうしたコスト増が許容できる現場を選ぶ必要があるでしょう」(戸田氏)

こうした問題の解決には、現場近くでプレキャスト部材を製造する「オンサイトプレキャスト」も選択肢となる。しかし、浅野氏は「現場でのプレキャスト製造は広いスペースが必要で、作業員が無理な体勢で作ることになったり、天気に左右されやすかったりと、現場特有のやりにくさもつきまとう」と工法により一長一短があると指摘。このため、条件の合う現場ごとに、従来工法、工場製造の部材によるプレキャスト工法、オンサイトでのプレキャスト工法を選んで、機械化・効率化を図っていく。

機械化・自動化を進めるには、仕事のやり方や社会のルールも鍵に

同社では、可能な業務から機械化・自動化を順次進めていくが、今後はその範囲をより拡大する考えである。この点について、戸田氏は「ロボットをもっと活用するには、現場の仕事のやり方そのものを変える必要がある」と強調する。

「現在は人間がフレキシブルに行っている作業を、AIを活用してロボットにトレースさせようとしていますが、諸外国と比べて、日本では高い品質が求められます。例えば天井に1ミリのすき間があれば、日本では納品ができないため、熟練の職人による仕上げなど人の対応がまだ必要です。本来はロボットに向いた作業環境、施工方法があるはずで、数年後にはそうしたロボット主体の現場を考えるようになるでしょう」(戸田氏)

浅野氏は「例えば山岳トンネル工事の現場でも将来の無人化を視野に入れている」と話す。「山岳工法では、支保工の建て込みの省人化以外に、モルタルの吹き付け作業も吹き付け厚のリアルタイム計測など完全自動化を目指したシステム、発破の良否をAIで判定するシステムなどを開発中です。掘削ずりの自動搬出は今後の課題ですが、将来的にはトンネル工事の現場を無人化することも可能と考えています」(浅野氏)

さらに、前述の配筋検査では検査員などが立ち会って確認するが、AIを活用したデジタルワークフローになった場合、どのように確認を行うかという問題が残る。プレキャスト工法では巨大な部材が運べるよう規制が緩和されれば、適用できる現場が広がるだろう。同社ではこうしたルールの変革など、社会の動きを注視しながら機械化・自動化を進めていくとしている。

メールマガジン登録

メールマガジン登録 各種お問い合わせ

各種お問い合わせ